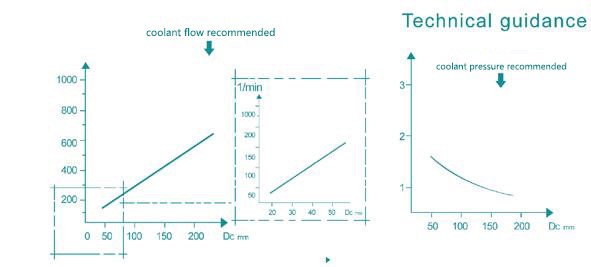

ຄໍາແນະນໍາດ້ານວິຊາການ

ຄໍາແນະນໍາດ້ານວິຊາການ

ຕົວກໍານົດການຕັດແມ່ນສໍາລັບການອ້າງອິງເທົ່ານັ້ນແລະປັບຕາມເງື່ອນໄຂການປຸງແຕ່ງຕົວຈິງ.ເມື່ອປຽບທຽບກັບ lotion ປະສົມ, ນ້ໍາມັນບໍລິສຸດສາມາດປັບປຸງຊີວິດການບໍລິການຂອງເຄື່ອງມື.

ບັນຫາແລະການແກ້ໄຂ

| SN | ບັນຫາ | ເຫດຜົນ | ຄວາມລະອຽດ |

| 1 | ຊິບໂລຫະທີ່ແຕກຫັກມີຂະຫນາດນ້ອຍເກີນໄປ | ພາຣາມິເຕີການຕັດຜິດ | ປັບຄວາມໄວການຕັດແລະອາຫານ |

| ຊິບທີ່ແຕກຫັກແມ່ນປະເພດຮ່ອງຜິດ, ແລະມຸມຮູບສ້ວຍນ້ອຍເກີນໄປ ຫຼືເລິກເກີນໄປ | ປ່ຽນປະເພດຮ່ອງຂອງຊິບທີ່ແຕກຫັກ | ||

| ວັດສະດຸ workpiece ບໍ່ຫມັ້ນຄົງ | ປັບຄວາມໄວທີ່ເຫມາະສົມແລະອາຫານ | ||

| ການຕັດເບື້ອງຕົ້ນທີ່ບໍ່ດີ (workpiece ແມ່ນບໍ່ມີສູນກາງ) | ການວາງກາງຂອງ workpiece ໄດ້ | ||

| 2 | ຊິບໂລຫະທີ່ແຕກຫັກມີຂະຫນາດນ້ອຍເກີນໄປ | ພາຣາມິເຕີການຕັດຜິດ | ປັບຄວາມໄວການຕັດແລະອາຫານ |

| ຊິບທີ່ແຕກຫັກແມ່ນປະເພດຮ່ອງຜິດ, ແລະມຸມຮູບສ້ວຍນ້ອຍເກີນໄປ ຫຼືຕື້ນເກີນໄປ | ປ່ຽນປະເພດຮ່ອງຂອງຊິບທີ່ແຕກຫັກ | ||

| 3 | ຊິບໂລຫະທີ່ແຕກຫັກບໍ່ຫມັ້ນຄົງ | ວັດສະດຸ workpiece ບໍ່ຫມັ້ນຄົງ | ປັບຄວາມໄວການຕັດແລະອາຫານ, ປ່ຽນປະເພດຮ່ອງຂອງຊິບ |

| ຮູບແບບການປ້ອນຂໍ້ມູນທີ່ບໍ່ຖືກຕ້ອງ (ເຊັ່ນ: mod feed ໄຮໂດຼລິກ) | ປຶກສາຫາລືກັບຜູ້ຜະລິດເຄື່ອງຈັກຫຼືວິສະວະກອນການຂາຍ | ||

| ຄວາມເຢັນບໍ່ພຽງພໍເຮັດໃຫ້ການອຸດຕັນຂອງການປ່ອຍຊິບ | ເພີ່ມຄວາມເຢັນ | ||

| ການສັ່ນສະເທືອນທີ່ເຂັ້ມແຂງທີ່ເກີດຈາກຄວາມເຂັ້ມງວດບໍ່ພຽງພໍຂອງ workpiece ແລະເຄື່ອງມື | ປຶກສາຫາລືກັບຜູ້ຜະລິດເຄື່ອງຈັກຫຼືວິສະວະກອນການຂາຍ | ||

| 4 | ແຜ່ນໂລຫະເສັ້ນໃຍ | ວັດສະດຸ workpiece ບໍ່ຫມັ້ນຄົງ | ປັບຄວາມໄວການຕັດແລະອາຫານ, ປ່ຽນປະເພດຮ່ອງຂອງຊິບ |

| ຮູບແບບການປ້ອນຂໍ້ມູນທີ່ບໍ່ຖືກຕ້ອງ (ເຊັ່ນ: mod feed ໄຮໂດຼລິກ) | ປຶກສາຫາລືກັບຜູ້ຜະລິດເຄື່ອງຈັກຫຼືວິສະວະກອນການຂາຍ | ||

| Coolant ແມ່ນປົນເປື້ອນ | ລ້າງນ້ຳເຢັນ | ||

| ປະຕິກິລິຍາທາງເຄມີລະຫວ່າງ workpiece ແລະເຄື່ອງມື carbide ຊີມັງ | ກວດເບິ່ງແລະປ່ຽນຍີ່ຫໍ້ເຄື່ອງມື | ||

| ການຕັດແຂບ chipping | ປ່ຽນຫົວໃສ່ ຫຼືຫົວເຈາະ | ||

| ຄວາມໄວຂອງອາຫານຕໍ່າເກີນໄປ | ເພີ່ມຄວາມໄວອາຫານ | ||

| 5 | ຊີມັງ carbide ຂອບຫັກ | ເຄື່ອງມືຕັດແມ່ນ blunt ເກີນໄປ | ປ່ຽນຫົວໃສ່ ຫຼືຫົວເຈາະ |

| ນໍ້າເຢັນບໍ່ພຽງພໍ | ກວດເບິ່ງການໄຫຼຂອງ coolant ແລະຄວາມກົດດັນ | ||

| Coolant ແມ່ນປົນເປື້ອນ | ລ້າງນ້ຳເຢັນ | ||

| ຄວາມທົນທານຂອງແຂນຄູ່ມືແມ່ນນ້ອຍເກີນໄປ | ຖ້າຕ້ອງການປ່ຽນແຂນຄູ່ມື | ||

| Eccentric ລະຫວ່າງ rod ເຈາະແລະ spindle | ແກ້ໄຂ eccentric ໄດ້ | ||

| ຕົວກໍານົດການໃສ່ຜິດ | ປ່ຽນຕົວກໍານົດການໃສ່ | ||

| ວັດສະດຸ workpiece ບໍ່ຫມັ້ນຄົງ | ປັບຄວາມໄວທີ່ເຫມາະສົມແລະອາຫານ | ||

| 6 | ອາຍຸເຄື່ອງມືສັ້ນລົງ | ອາຫານຫຼືຄວາມໄວການຫມຸນແມ່ນບໍ່ໄດ້ຮັບການຍົກຍ້ອງ | ປັບຄ່າອາຫານ ແລະຄວາມໄວການຫມຸນ |

| ປະເພດໂລຫະປະສົມແຂງທີ່ບໍ່ເຫມາະສົມຫຼືການເຄືອບ | ເລືອກປະເພດໂລຫະປະສົມທີ່ເຫມາະສົມກັບວັດສະດຸ workpiece | ||

| ນໍ້າເຢັນບໍ່ພຽງພໍ | ກວດເບິ່ງອຸນຫະພູມ coolant ແລະລະບົບເຮັດຄວາມເຢັນ | ||

| ນໍ້າເຢັນຜິດ | ປ່ຽນເຄື່ອງເຮັດຄວາມເຢັນຖ້າຕ້ອງການ | ||

| Eccentric ລະຫວ່າງ rod ເຈາະແລະ spindle | ແກ້ໄຂ eccentric ໄດ້ | ||

| ຕົວກໍານົດການໃສ່ຜິດ | ປ່ຽນຕົວກໍານົດການໃສ່ | ||

| ວັດສະດຸ workpiece ບໍ່ຫມັ້ນຄົງ | ປັບຄວາມໄວທີ່ເຫມາະສົມແລະອາຫານ | ||

| 7 | ຄວາມຫຍາບຂອງພື້ນຜິວບໍ່ດີ | ແປກປະຫຼາດ | ກວດສອບແລະປັບ |

| ຮ່ອງຫັກຂອງຊິບໃຫຍ່ເກີນໄປ ຫຼືຕໍ່າກວ່າເສັ້ນກາງ | ເລືອກຮ່ອງຮອຍແຕກຂອງຊິບທີ່ຖືກຕ້ອງ | ||

| ຂະໜາດຂອງເຄື່ອງມື ຫຼືແຜ່ນຄູ່ມືຜິດພາດ | ເລືອກເຄື່ອງມືທີ່ຖືກຕ້ອງ | ||

| Eccentric ລະຫວ່າງ workpiece ແລະຫົວເຈາະ | ແກ້ໄຂ eccentric ໄດ້ | ||

| ການສັ່ນສະເທືອນທີ່ເຂັ້ມແຂງ | ປຶກສາຜູ້ຜະລິດເຄື່ອງຫຼືປັບຕົວກໍານົດການຕັດ | ||

| ຕົວກໍານົດການໃສ່ຜິດ | ປ່ຽນຕົວກໍານົດການໃສ່ | ||

| ຄວາມໄວຕັດຕໍ່າເກີນໄປ | ເພີ່ມຄວາມໄວການຕັດ | ||

| ຄວາມໄວຂອງການໃຫ້ອາຫານແມ່ນຕ່ໍາເກີນໄປໃນລະຫວ່າງການເຮັດວຽກອຸປະກອນທີ່ແຂງ | ເພີ່ມຄວາມໄວອາຫານ | ||

| ອາຫານບໍ່ຄົງທີ່ | ປັບປຸງໂຄງສ້າງອາຫານ | ||

| 8 | ແປກປະຫຼາດ | deviation ຂອງ workpiece ຈາກສູນເຄື່ອງຈັກຂອງເຄື່ອງຈັກແມ່ນຂະຫນາດໃຫຍ່ເກີນໄປ | ປັບໃໝ່ |

| rod ເຈາະແມ່ນຍາວເກີນໄປ, linearity ແມ່ນບໍ່ດີ | ປັບໃໝ່ | ||

| ການສວມໃສ່ຂອງແຜ່ນໃສ່ແລະຄູ່ມື | ທົດແທນການໃສ່ຫຼືພາກສ່ວນອື່ນໆ | ||

| ເຫດຜົນສໍາລັບວັດສະດຸ workpiece (ລັກສະນະ, ຄວາມແຂງແລະ impurity ແລະອື່ນໆ) | ເລືອກເຄື່ອງມືທີ່ເຫມາະສົມແລະຕົວກໍານົດການຕັດ | ||

| 9 | ຮູ screw | ຂອບຊ່ອງສຽບນອກຖືກຫັກ | ແທນທີ່ໃສ່ |

| ແຜ່ນຄູ່ມືແມ່ນສວມໃສ່ຫຼືການສະຫນັບສະຫນູນບໍ່ພຽງພໍ | ປ່ຽນ ຫຼື ປັບ | ||

| ຄວາມແປກປະຫຼາດຂອງສູນກາງຫຼາຍເກີນໄປຂອງເຄື່ອງຈັກແລະເຄື່ອງເຮັດ | ປັບໃໝ່ | ||

| Coolant ແລະ lubrication ບໍ່ພຽງພໍ | ປັບໂຄງສ້າງຂອງ coolant ແລະ coolant | ||

| ການຕັດຂອບແມ່ນ blunt ເກີນໄປ | ແທນທີ່ໃສ່ | ||

| ພາຣາມິເຕີການຕັດຜິດ | ປັບຕົວກໍານົດການ | ||

| ຄວາມແຂງແກ່ນ ແລະພະລັງງານອາຫານບໍ່ພຽງພໍ | ປັບເຄື່ອງຫຼືຫຼຸດຜ່ອນເສັ້ນຜ່າກາງເຈາະ | ||

| 10 | ການສັ່ນສະເທືອນໃຫຍ່ເກີນໄປໃນລະຫວ່າງການປະມວນຜົນ | ການຕັດຂອບແມ່ນ blunt ເກີນໄປ | ແທນທີ່ໃສ່ |

| ພາຣາມິເຕີການຕັດຜິດ | ປັບຕົວກໍານົດການ | ||

| ຄວາມແຂງຂອງເຄື່ອງຈັກ ຫຼືພະລັງງານອາຫານບໍ່ພຽງພໍ | ປັບເຄື່ອງຫຼືຫຼຸດຜ່ອນເສັ້ນຜ່າກາງເຈາະ |